中科華智 | 精密背后的智慧,當(dāng)位移傳感器測試遇上MES智能產(chǎn)線

發(fā)表于:2025/12/5 8:56:30??閱讀量:?[關(guān)閉]

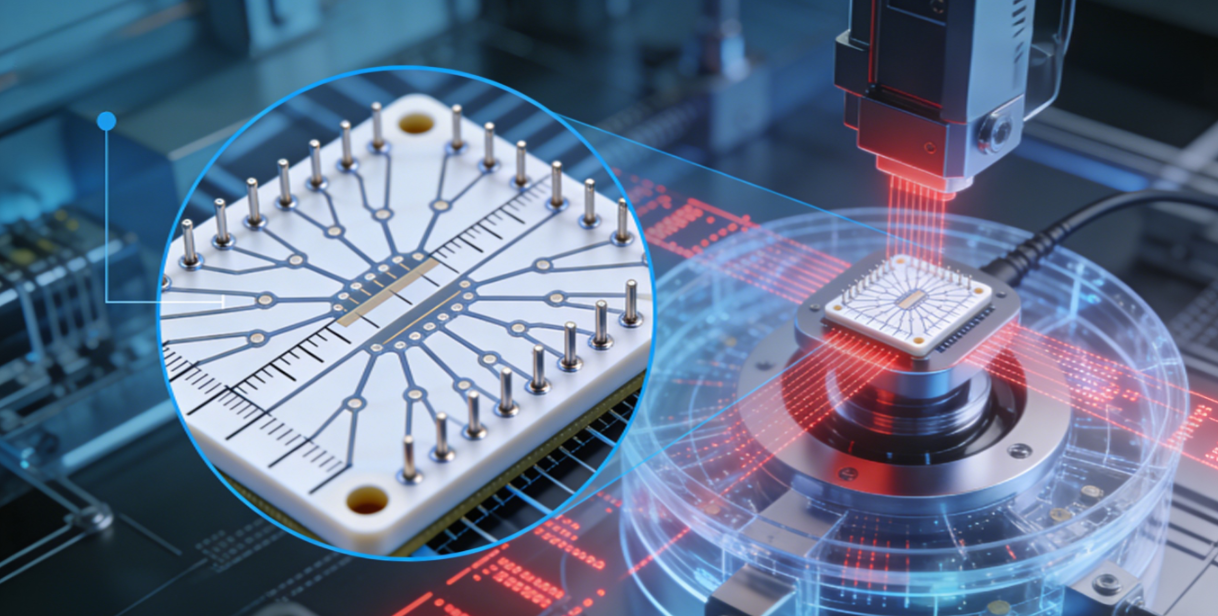

在電子制造業(yè)的隱秘角落,有一類產(chǎn)品默默支撐著工業(yè)測量的精度邊界——電阻型位移傳感器。這些看似不起眼的組件,卻是工業(yè)自動化、精密儀器和高端裝備的“感官神經(jīng)”,它們的線性度誤差哪怕只有微米級的偏差,都可能導(dǎo)致整個系統(tǒng)性能的崩塌。

傳統(tǒng)的測試工序如同盲人摸象:操作員在不同溫度環(huán)境下手動記錄數(shù)據(jù),紙質(zhì)表單在不同工序間傳遞,測試結(jié)果依賴人工判讀,異常數(shù)據(jù)難以實時追溯。這種模式下,測試效率低下,數(shù)據(jù)可靠性存疑,更難以應(yīng)對日益增長的定制化需求。

產(chǎn)線的隱形革命:MES系統(tǒng)重塑測試新范式

走進(jìn)現(xiàn)代電子廠的線性度測試車間,場景已截然不同。測試設(shè)備不再是信息孤島,而是通過MES(制造執(zhí)行系統(tǒng))連接成智能網(wǎng)絡(luò)。每臺電阻型位移傳感器從進(jìn)入測試站開始,就擁有了唯一的數(shù)字身份。

01、測試數(shù)據(jù)的生命軌跡

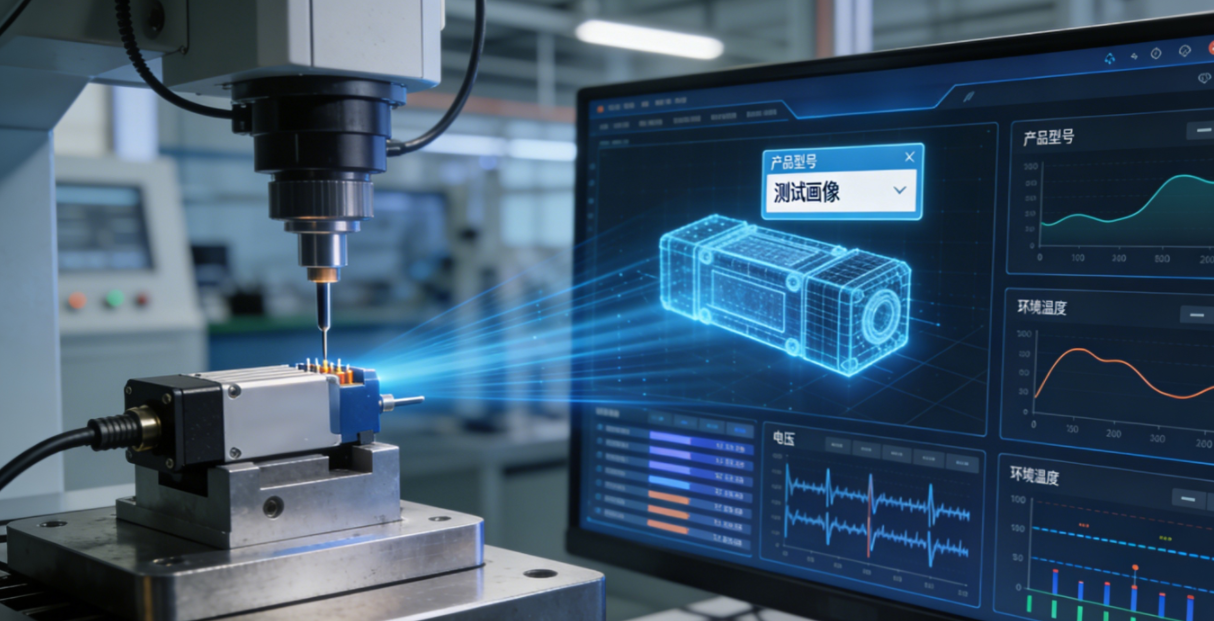

當(dāng)傳感器被放置在測試設(shè)備上,MES系統(tǒng)自動識別產(chǎn)品型號,調(diào)取對應(yīng)的測試程序。測試過程中,設(shè)備在不同位移點采集的電壓信號、環(huán)境溫度、測試時間等數(shù)據(jù),實時上傳至系統(tǒng)數(shù)據(jù)庫。這些數(shù)據(jù)不再是散落的數(shù)字,而是形成了完整的“測試畫像”,可隨時追溯任一產(chǎn)品在任一測試環(huán)節(jié)的完整表現(xiàn)。

02、動態(tài)自適應(yīng)的測試流程

傳統(tǒng)測試中,設(shè)備參數(shù)往往固定不變。而在MES智能產(chǎn)線上,系統(tǒng)會根據(jù)實時數(shù)據(jù)動態(tài)調(diào)整測試策略。例如,當(dāng)某一批次產(chǎn)品的前十個樣本顯示出特定的線性度趨勢時,系統(tǒng)會自動優(yōu)化后續(xù)測試點的分布,在關(guān)鍵區(qū)間增加采樣密度,在不影響精度的前提下提升測試效率。

03、異常即時響應(yīng)與根因分析

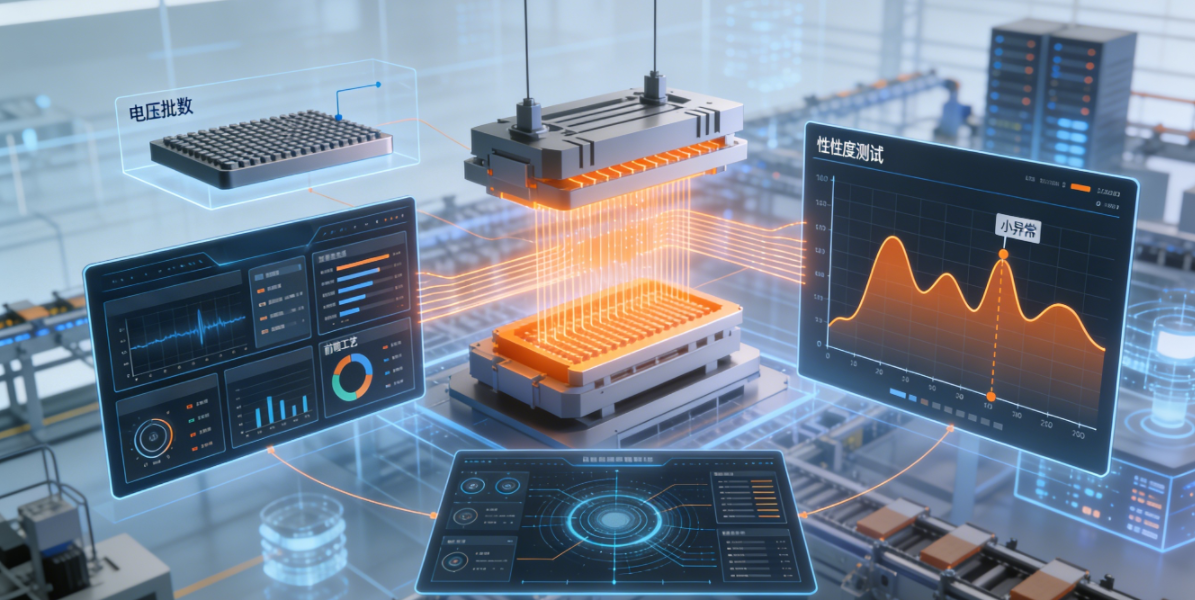

測試過程中出現(xiàn)超差數(shù)據(jù),過去可能需要數(shù)小時甚至數(shù)天才能定位問題源頭。現(xiàn)在,MES系統(tǒng)實時監(jiān)控測試數(shù)據(jù),一旦發(fā)現(xiàn)異常模式,立即觸發(fā)報警并啟動根因分析流程。系統(tǒng)會自動關(guān)聯(lián)異常發(fā)生時間點的環(huán)境參數(shù)、設(shè)備狀態(tài)、操作人員、物料批次等多維信息,快速縮小問題范圍,將質(zhì)量問題的排查時間縮短了80%以上。

線性度測試的智能化躍遷:三個關(guān)鍵突破

01、測試過程的數(shù)字化鏡像

MES系統(tǒng)為每臺測試設(shè)備創(chuàng)建了數(shù)字孿生模型。物理設(shè)備上的每一次測試動作、每一個數(shù)據(jù)采集點,都在虛擬空間同步生成對應(yīng)的數(shù)字記錄。這種鏡像不僅用于實時監(jiān)控,更重要的是能夠?qū)y試過程進(jìn)行回溯分析,發(fā)現(xiàn)那些在實時監(jiān)測中難以察覺的漸進(jìn)性偏差。

02、跨維度數(shù)據(jù)的融合分析

線性度測試不再是孤立的數(shù)據(jù)采集過程。MES系統(tǒng)將測試數(shù)據(jù)與生產(chǎn)前道的工藝參數(shù)(如電阻材料批次、噴涂厚度、固化溫度等)進(jìn)行關(guān)聯(lián)分析。通過機(jī)器學(xué)習(xí)算法,系統(tǒng)能夠發(fā)現(xiàn)傳統(tǒng)經(jīng)驗難以察覺的隱性關(guān)聯(lián)——比如某種特定溫度下的固化工藝,雖然不影響傳感器的基本功能,但會導(dǎo)致特定溫度區(qū)間內(nèi)的線性度出現(xiàn)微小波動。

03、自適應(yīng)測試協(xié)議的進(jìn)化

基于歷史數(shù)據(jù)的積累和分析,MES系統(tǒng)能夠不斷優(yōu)化測試協(xié)議。系統(tǒng)識別出某些測試點在絕大多數(shù)情況下都不會出現(xiàn)異常,便智能調(diào)整測試策略,在保證質(zhì)量的前提下縮短測試時間。同時,針對定制化產(chǎn)品,系統(tǒng)能夠快速生成優(yōu)化的測試方案,實現(xiàn)小批量、多品種產(chǎn)品的經(jīng)濟(jì)性測試。

從數(shù)據(jù)到洞察:智能產(chǎn)線的三重價值提升

質(zhì)量層面:線性度測試的直通率提升了35%,測試數(shù)據(jù)的可追溯率達(dá)到100%,客戶質(zhì)量投訴下降了60%。更重要的是,通過預(yù)防性質(zhì)量管控,潛在的質(zhì)量問題在出廠前被識別和解決的比例顯著提高。

效率層面:測試設(shè)備的綜合利用率從傳統(tǒng)的65%提升至85%以上,測試周期縮短了40%。操作人員從繁瑣的數(shù)據(jù)記錄和手動分析中解放出來,轉(zhuǎn)而專注于異常處理、流程優(yōu)化等更高價值的工作。

決策層面:管理人員通過MES系統(tǒng)的可視化看板,實時掌握測試產(chǎn)線的運行狀態(tài)、質(zhì)量趨勢和效率指標(biāo)。基于數(shù)據(jù)的決策取代了經(jīng)驗判斷,新產(chǎn)品的測試方案設(shè)計時間縮短了50%,資源調(diào)配更加精準(zhǔn)高效。

實戰(zhàn)案例:MES融合,賦予數(shù)據(jù)生命,驅(qū)動制造閉環(huán)

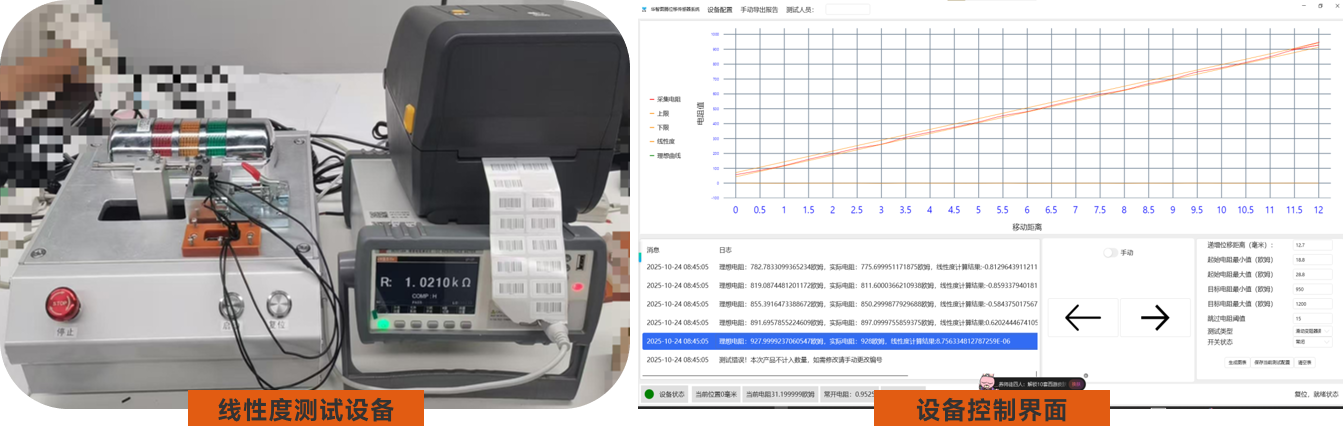

某電子廠-電阻型位移傳感器線性度測試設(shè)備

客戶需求

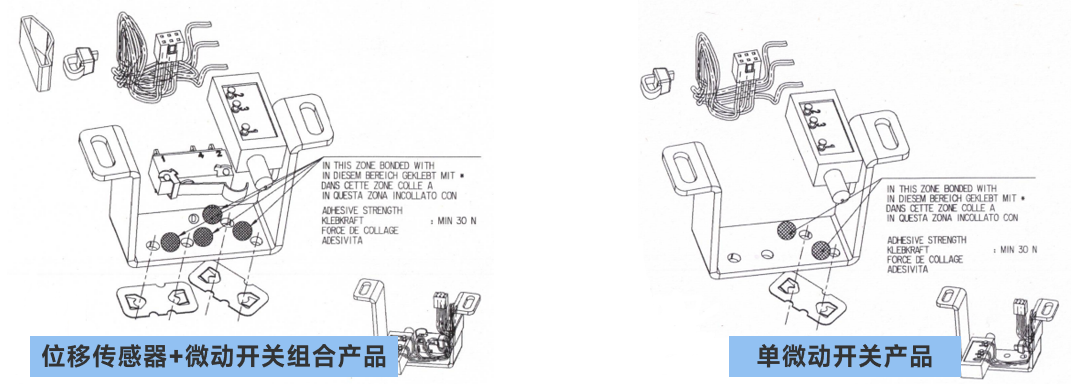

場景:公司組裝的位移傳感器模組產(chǎn)品,由支架、電阻型位移傳感器、微動開關(guān)組成,其中位移傳感器及微動開關(guān)不在本廠區(qū)工序內(nèi)生產(chǎn),只進(jìn)行組裝,為防止傳感器及微動開關(guān),在廠區(qū)內(nèi)組裝過程中,產(chǎn)生不良,在產(chǎn)品組裝完畢后,需要對成品進(jìn)行復(fù)檢。

定制一臺測試設(shè)備,需要具備產(chǎn)成品電阻線性度測試、線性度及微動開關(guān)綜合測試兩種測試模式,并支持測試數(shù)據(jù)存儲至本地測試機(jī)工控機(jī)及生成產(chǎn)品標(biāo)簽并打印標(biāo)簽的功能。

測試標(biāo)準(zhǔn):位移傳感器位移距離為0~11.5±0.5mm;電阻阻值范圍0~1000Ω±15%;在0~11.5mm位移范圍內(nèi),線性度<1.5%。

項目方案

設(shè)計并制作一款位移傳感器測試平臺,定制化開發(fā)一套上位機(jī)測試卷軟件,搭配標(biāo)簽打印機(jī)及一臺高精度低電阻測試儀,實現(xiàn)客戶需求。

位移傳感器測試平臺采用板卡式PLC驅(qū)動步進(jìn)直線模組,實現(xiàn)位移距離的高精度定位;低電阻測試儀用于測試位移傳感器電阻阻值及微動開關(guān)接觸電阻,并于PLC通訊連接,實時數(shù)據(jù)傳輸;測試軟件負(fù)責(zé)設(shè)定測試參數(shù)、標(biāo)準(zhǔn)、線性度計算及測試結(jié)果判定。

測試時,人工按下測試平臺上的啟動按鈕,系統(tǒng)開始測試,步進(jìn)直線模組以0.5mm/點的步進(jìn)距離推動位移傳感器移動,每移動一個點,將存儲一次當(dāng)前點的電阻值,到達(dá)測試終點后,直線模組回到原位。測試過程中,上位機(jī)實時采集并計算出每個點的線性度值并繪制出曲線圖表。測試合格,測試平臺綠燈點亮,否則紅燈點亮。

項目成果

成功開發(fā)出一套高效精確的位移傳感器測試解決方案,實現(xiàn)了自動化電阻線性度測試和微動開關(guān)性能檢測。

系統(tǒng)具備高度自動化特性,從測試啟動到數(shù)據(jù)采集、分析直至結(jié)果判定全程無需人工干預(yù),極大地提高了測試效率和準(zhǔn)確性。

實現(xiàn)了測試數(shù)據(jù)的實時記錄與分析,并可通過本地工控機(jī)安全存儲,確保產(chǎn)品質(zhì)量可追溯。

自動生成并打印的產(chǎn)品標(biāo)簽功能,簡化了后續(xù)處理流程,提升了整體工作效率。

整套系統(tǒng)運行穩(wěn)定,符合客戶對產(chǎn)品檢測的各項技術(shù)要求,有效減少了不合格品流入市場的風(fēng)險。

測試設(shè)備的自主進(jìn)化

隨著邊緣計算和人工智能技術(shù)的進(jìn)一步融合,下一代線性度測試系統(tǒng)正在向自主進(jìn)化方向發(fā)展。測試設(shè)備將具備自主學(xué)習(xí)能力,能夠根據(jù)歷史數(shù)據(jù)和新產(chǎn)品的特性,自動生成優(yōu)化的測試方案。不同設(shè)備之間將實現(xiàn)知識共享,一臺設(shè)備學(xué)習(xí)到的優(yōu)化策略能夠快速復(fù)制到整個測試網(wǎng)絡(luò)中。

更值得期待的是,測試數(shù)據(jù)將與產(chǎn)品在實際使用環(huán)境中的性能數(shù)據(jù)形成閉環(huán)。通過工業(yè)互聯(lián)網(wǎng)平臺,制造企業(yè)能夠獲取產(chǎn)品在客戶端的使用表現(xiàn),將這些數(shù)據(jù)反饋到測試標(biāo)準(zhǔn)的優(yōu)化中,實現(xiàn)真正以終端應(yīng)用為導(dǎo)向的測試體系。

精度與智能的雙重奏

電阻型位移傳感器的線性度測試,曾經(jīng)是電子制造業(yè)中一個專業(yè)而隱秘的環(huán)節(jié)。今天,在MES智能產(chǎn)線的賦能下,這一過程正在經(jīng)歷從“經(jīng)驗驅(qū)動”到“數(shù)據(jù)驅(qū)動”的深刻變革。

每一微米的精度提升背后,是海量數(shù)據(jù)的智能分析;每一次測試效率的突破,是業(yè)務(wù)流程的深度重塑。當(dāng)測試設(shè)備不再是信息孤島,當(dāng)數(shù)據(jù)流貫穿產(chǎn)品全生命周期,制造業(yè)的價值創(chuàng)造方式正在被重新定義。

在這個傳感器無處不在的時代,為傳感器制造本身注入智能,或許正是工業(yè)進(jìn)化中最具隱喻意義的章節(jié)——測量精度的工具,首先完成了自身的精準(zhǔn)革命。

以技術(shù)+服務(wù)雙輪驅(qū)動,助力企業(yè)實現(xiàn)“軟硬一體”數(shù)字化升級

中科華智作為一家專注于成長型企業(yè)數(shù)字化服務(wù)的科技公司,不僅具備深厚的行業(yè)積累,更在技術(shù)研發(fā)與生態(tài)共建方面持續(xù)投入。公司是SAP金牌合作伙伴,在ERP咨詢實施領(lǐng)域擁有豐富經(jīng)驗。與此同時,中科華智堅持自主創(chuàng)新,推出了“華智圖騰”工業(yè)低代碼aPaaS平臺,該平臺基于“數(shù)據(jù)即功能”的設(shè)計理念,支持可視化配置和AI輔助生成代碼,大幅降低了系統(tǒng)開發(fā)和維護(hù)的門檻,使企業(yè)能夠快速響應(yīng)業(yè)務(wù)變化。

基于該平臺,中科華智陸續(xù)開發(fā)了HUAZHI MOM、HUAZHI MES、HUAZHI WMS等一系列工業(yè)應(yīng)用系統(tǒng),這些系統(tǒng)不僅功能模塊完整、擴(kuò)展性強(qiáng),還能與SAP、用友、金蝶等主流ERP系統(tǒng)無縫集成,避免信息孤島,實現(xiàn)數(shù)據(jù)貫通。在硬件層面,公司還推出了IOT智能網(wǎng)關(guān)、AGV調(diào)度系統(tǒng)、WCS集成控制、AI機(jī)器視覺等智能硬件產(chǎn)品,形成“軟硬結(jié)合、云邊協(xié)同”的整體解決方案,幫助企業(yè)真正實現(xiàn)從設(shè)備層到?jīng)Q策層的全程數(shù)字化管理。

目前,中科華智的解決方案已在多個行業(yè)龍頭企業(yè)中成功落地,包括山東東阿鋼球集團(tuán)、山東統(tǒng)亞模塑、青島威奧軌道、青島三祥科技、青島順美電器、徐州巴特工程機(jī)械、德州宇力液壓、長春中之杰食品、貴陽高新惠誠、青島丹香食品等500余家企業(yè)。這些案例不僅驗證了中科華智技術(shù)方案的成熟度與適應(yīng)性,也積累了豐富的行業(yè)know-how,能夠為不同規(guī)模、不同階段的企業(yè)提供量身定制的數(shù)字化轉(zhuǎn)型服務(wù)。

本文鏈接:中科華智 | 精密背后的智慧,當(dāng)位移傳感器測試遇上MES智能產(chǎn)線